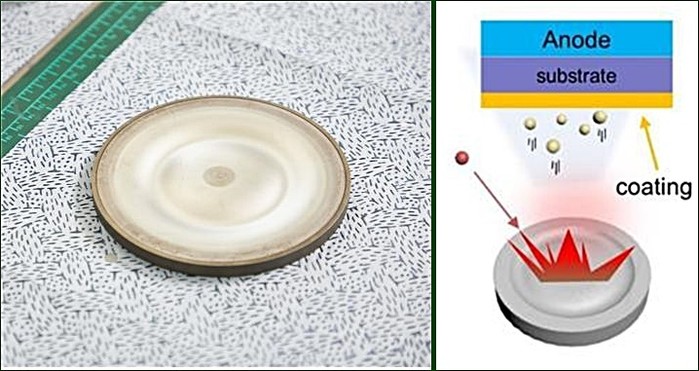

단일 합금타깃(왼쪽)과 나노복합코팅기술 개요/한국생산기술연구원 제공

한국생산기술연구원 문경일·윤혜원 박사 연구팀이 기존 코팅 막과 경도는 같으면서 마찰계수를 30% 줄인 ‘고경도·저마찰 나노복합 코팅기술’을 개발했다.

자동차 엔진에 적용해 연비를 최대 7% 높일 수 있어 전기차를 비롯해 우주항공, 로봇 분야 등에 실용화될 것으로 보인다.

현재 대부분의 자동차 엔진에서 약 70%의 에너지 손실이 발생한다.

6900여 개의 부품으로 구성된 엔진 내부의 기계적 마찰에 의한 것으로 손실을 막기 위해 가장 필요한 기술이 저마찰 코팅기술이다.

연구팀은 물리·화학적 특성이 다른 3가지 이상의 물질을 혼합해 단일합금 타깃을 제작했다.

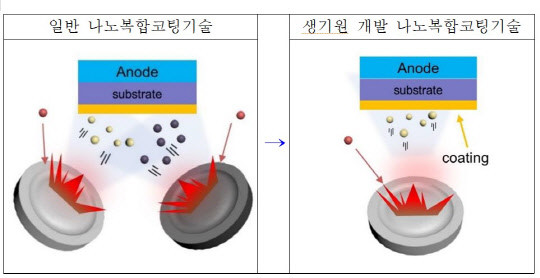

증착공정은 줄이고 속도는 5배 높였다.

지르코늄, 구리, 규소 등을 넣어 비정질 유리화 필름을 형성토록 해 마찰이나 마모로부터 엔진 부품의 표면을 보호한다.

비정질 유리화 필름은 윤활제와 코팅의 상호작용을 통해 마찰 표면에 형성돼 카페트와 같은 역할을 한다.

이를 통해 마찰계수를 낮추는 연질금속과 원소들을 혼합한 코팅기술을 적용해 다양한 특성을 동시에 구현하는 나노 구조의 코팅소재를 합성했다.

이 소재는 윤활 환경에서 비정질 유리화 필름을 빠르게 형성해 기존 자동차 부품에 적용해 온 기존 코팅 소재와 비교해 부품 마모율이 75% 개선됐다.

한 가지 타깃으로 코팅이 가능해 공정 단계는 줄이고 증착 속도는 높인 나노복합코팅기술/한국생산기술연구원 제공

이번 코팅기술은 다양한 물질을 단일합금 타깃으로 만들고, 융복합 공정을 통해 고속 스퍼터링이 가능해 현대자동차의 CVVD 엔진 부품 적용을 추진하고 있는 것으로 알려졌다.

[저작권자ⓒ 케이아이이뉴스-(구)에너지단열경제. 무단전재-재배포 금지]